Når 3D-printing bidrar til å redde liv

Fra en hjemmesnekret prototype med tape, papp og skovarmeslange til en 3D-printet, standardisert versjon. Slik gjorde en fiks idé det lettere for Redningstjenesten å redde liv.

Kjeller, Akershus: På et møtebord inne på Kjeller flystasjon ved Lillestrøm ligger tre avlange bokser. De er av et slags plastmateriale, er omtrent like lange som en velvoksen underarm, og ligner på en håndholdt støvsuger.

– Det vi ser her, er et resultat av godt samarbeid på tvers av hele forsvarssektoren, sier Kjell Jamissen, og sikter til de tre boksene.

Han er seksjonssjef i CAMO, en avdeling i den nyopprettede forsyningskommandoen i Luftforsvaret. I CAMO har de blant annet ansvaret for luftdyktighet og forvaltning av redningshelikoptene til Forsvaret.

Ikke tid til å være sidrumpa

– Flere bransjer i sivil sektor har de siste tiårene hatt en teknologisk utvikling uten sidestykke, mens forsvarssektoren har kanskje vært noe mer sidrumpa. Men det har vi ikke tid til lenger, sier han.

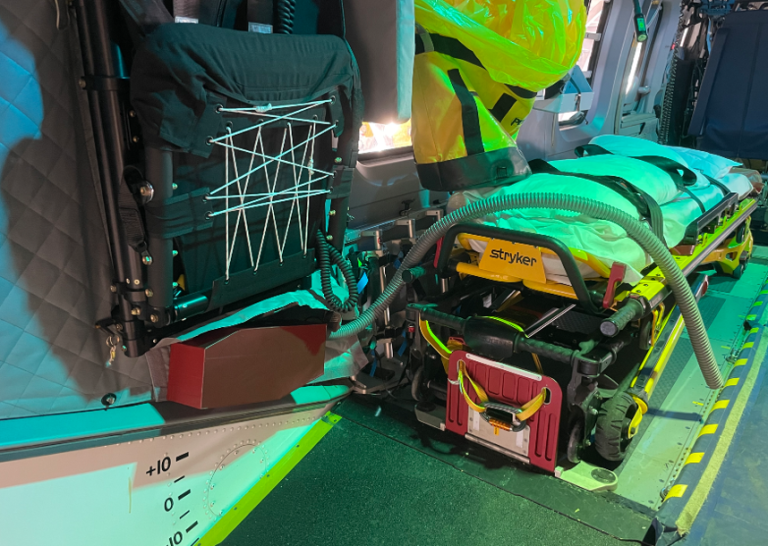

Boksene foran ham er ulike versjoner av det de kaller en pasientvarmer. Den er utviklet for å løse noe som gir personell på redningshelikoptre over hele verden hodebry. Nemlig nedkjølte og hypoterme pasienter som de ikke får varmet ordentlig opp igjen.

– Og denne pasientvarmeren er 3D-printet. Og det er første gangen at et 3D-print er sertifisert for bruk på et luftfartøy, sier Jamissen.

Sagt på en annen måte betyr dette et stort skritt i retning av å gjøre 3D-teknologien til en løsning på stadig flere områder.

3D-print som kan redde liv

Det er også et eksempel på godt samarbeid på tvers av forsvarssektoren. Både Luftforsvaret, Forsvarsmateriell og Forsvarets forskningsinstitutt har aksjer i dette utviklingsarbeidet. Pluss en redningsmann fra nord, Lars Oven Pettersen.

Lars Oven Pettersen har jobbet som redningsmann i Forsvaret de siste 20 årene. For mange er han kjent fra den norske tv-serien “Reddet”. Her har tv-seere fått innblikk i redningspersonellets hverdag hos 330 skvadron i Forsvaret, der Pettersen jobber. Han har base i Bodø, men har tatt turen til Kjeller for å hilse på noen av dem som har gjort pasientvarmeren mulig.

For historien om pasientvarmeren starter med Pettersen. Og med de kalde pasientene.

– Når du er kald og skadd dør du lettere, enn når du er varm og skadd, så denne pasientvarmeren kan potensielt sett redde liv, slår han fast. Og forteller at det kreves mye energi for å varme opp en kald kropp. Redningsfolk verden over har tydd til det de har hatt til rådighet, som ofte er kjemiske eller elektriske varmetepper. Men disse teppene bidrar kun til å bremse eller avbryte nedkjølingsprosessen, ikke snu den.

– Mange av pasientene våre er kalde. Når folk i tillegg har store skader, må vi ofte dope dem ned. Da forsvinner også muskelaktiviteten i kroppen. Da kommer du fort inn i en dødelig spiral, fordi du kommer forbi det punktet hvor kroppen bidrar til å varme seg selv, sier Pettersen.

Startet med et veiskilt

I Sea King-maskinene som redningstjenesten fløy rundt i før fantes det ingen løsning for å varme pasientene, og kabinen i helikoptrene var kald og trekkfull. Da slo det Pettersen at helikopteret også var en gedigen varmeprodusent når det var i luften.

– Det produserer enorme mengder overskuddsvarme, og noe av dette blåses inn i kabinen.

Han tenkte at ventilene i kabinen som blåste ut den varme luften, også burde kunne brukes til å varme pasienten.

Som den rene Reodor Felgen satte han så i gang :

– Jeg fant et kassert veiskilt, kappet det til med en metallsag, og laget en ramme i aluminium. Så fikk jeg med god hjelp fra utstyrsteknikerne våre, sydd på et nylontrekk, litt borrelås og koblet dette til en fleksislange fra byggvarehandelen.

Denne hjemmesnekrede innretningen monterte han så utenpå varmluftsventilen bak i helikopteret, der den varme luften ble blåst inn i kabinen. Og stakk slangen inn under dynen til pasienten. Og det virket. Pasienter som kom inn i helikopteret med 33 grader i kroppen, ble levert til sykehuset med 37 grader i kroppstemperatur, og bedre odds for overlevelse.

– Vi kalte den “kruttpølsa”, for den var så effektiv, forteller Pettersen. Innretningen ble etter dette fast inventar i helikopteret til Pettersen.

Tape, slanger og papp

I 2022 kom de nye SAR Queen-helikoptrene til Luftforsvaret og redningshelikoptertjenesten. Verdens beste redningshelikopter til tross, heller ikke disse helikoptrene hadde et skikkelig pasientvarmeutstyr. Så igjen måtte Pettersen vri på hjernen og komme opp med en løsning.

Heldigvis hadde han en kollega, en redningsutstyrstekniker som tilfeldigvis også hadde spisskompetanse på modellflybygging.

– Så jeg fikk hjelp til å bygge en prototype i robust modellflypapp, sier Pettersen.

De brukte gorillatape, skovarmeslange, og en tom trådsnelle som overgang til helikopterets varmluftventil. Men skjønte raskt at den sammentapede konstruksjonen ikke tålte varme så godt.

Derfor henvendte Pettersen og medisinsk ansvarlig for skvadronen seg litt mer formelt til Kjell Jamissen og gjengen i CAMO, forsyningskommandoen, som den gang sorterte under Forsvarsmateriell, med en bønn om hjelp til å lage en litt mer permanent og holdbar løsning.

Der møtte de åpne armer og folk som delte synet på at dette var en innretning som burde videreutvikles. En av ingeniørene i CAMO var tilfeldigvis interessert i 3D-printing og satte i gang med testing fra hjemmekontoret.

– Så derfor består den første prototypen av to deler, for hjemmeprinteren var ikke stor nok til å lage den i ett stykke, sier Jamissen og peker på skjøten i den ene boksen.

Kristian Fagerhus jobber sammen med Jamissen i CAMO, og ble tidlig involvert i arbeidet.

– Lars Oven har sitt perspektiv og vil redde folk. Vi kan jo ikke bare ha folk som begynner å modifisere deler på helikopteret. Så vi forsøker å sette alt i system og sikre at maskinene våre er trygge å fly uansett, sier Fagerhus.

En haug med sikkerhetskrav

De første versjonene de utviklet var nok til å gi gjengen i CAMO tro på at dette kunne bli et bra produkt. De sendte ballen videre til avdeling for systemteknikk i Forsvarsmateriell.

– Da vi fikk denne i hendene, så kom den som en brukerinitiert prototype med beskjeden “ noe sånn som dette vil hjelpe oss”. Samtidig dukket det et par andre problemstillinger. For eksempel at den ble litt “slapp i fisken” når de brukte den. Og det er sånt vi ikke er så glade for i et helikopter, at ting skal smelte og sånn, sier Anton Vooren, som leder avdeling for systemteknikk.

Alt som skal kobles på et system i et fly eller helikopter, må tilfredsstille en haug med sikkerhetskrav. Det må være trygt å bruke, være av flammehemmende materiale, og det må også etableres gode vedlikeholdsrutiner. Så meldte neste spørsmål seg:

– Hvem kan lage en helt ordentlig prototype for oss?, sier Anton Vooren, som leder avdeling for systemteknikk.

Får vise fram teknologi de har tro på

Da rullet ballen videre til Forsvarets forskningsinstitutt.

– Vi er maskiningeniører og en gjeng teknologiske nerder, og vi liker å strekke oss langt for å finne gode løsninger på nye problemer, sier Bendik Sagsveen, forskningsleder ved enheten Produktutvikling, test og verifikasjon (PTV) hos Forsvarets forskningsinstitutt.

– Det som trigga oss, var sjansen til å vise hvilken kapasitet 3D-printing kan være. For da får vi vise fram den teknologien vi har jobbet med i mange år, og et sånt oppdrag blir et utstillingsvindu for resten av sektoren.

En historie i 3D

Sagsveen har skikkelig tro på 3D-printing:

– Du har formfrihet, det koster lite å eksperimentere og å kjøre ut prototyper. Det er en teknologi som er veldig godt egnet i en utviklingsfase, sier Sagsveen.

Pasientvarmeren er et nytt kapittel i både 3D-printingens og luftfartens historie. Det er nemlig det første 3D-printede produktet som er sertifisert og har blitt installert i flyvende materiell i Luftforsvaret.

– Og det er også en fjær i hatten for oss på FFI at vi fikk lov til å montere et 3D-produsert objekt om bord på flyvende materiell, sier Sagsveen.

Møtt med åpne armer

Redningsmann Pettersen er glad for de åpne dørene pasientvarmeren hans har møtt i forsyningskommandoen og hos CAMO.

– Jeg er en “doer” som liker å løse ting. Men hvis det blir for abstrakt så blir terskelen for høy for meg til å prøve å sette noe ut i livet. Da blir det til at man bare fikser noe på kammerset som er bra nok, som funker for pasienten, og for oppdraget. Men ingen andre ser det eller kan bruke det, sier Pettersen.

Fagerhus i CAMO er glad Pettersen tok kontakt:

– Det handler om å vite hvem man skal prate med, og hvordan man skal få effekt. Vi snakker med designfolk, med de operative, og med myndighetene. Og så finner vi løsninger som gjør at vi kan få til dette på en trygg og sikker måte, sier Fagerhus.

Alt er “by the Book”

Og nå er alt “by the Book”, ifølge Pettersen. Han har det siste året ferdigstilt pasientvarmere og sendt ut til alle redningshelikoptrene i Forsvaret. Kalde pasienter går nå en varmere fremtid i møte, uansett hvor i landet de blir hentet.

– Så nå forstår du sikkert hvorfor jeg har Kristian her på speed-dial. Han er hakket under mora mi. Hun har to hjerter, han har ett, ler Pettersen.